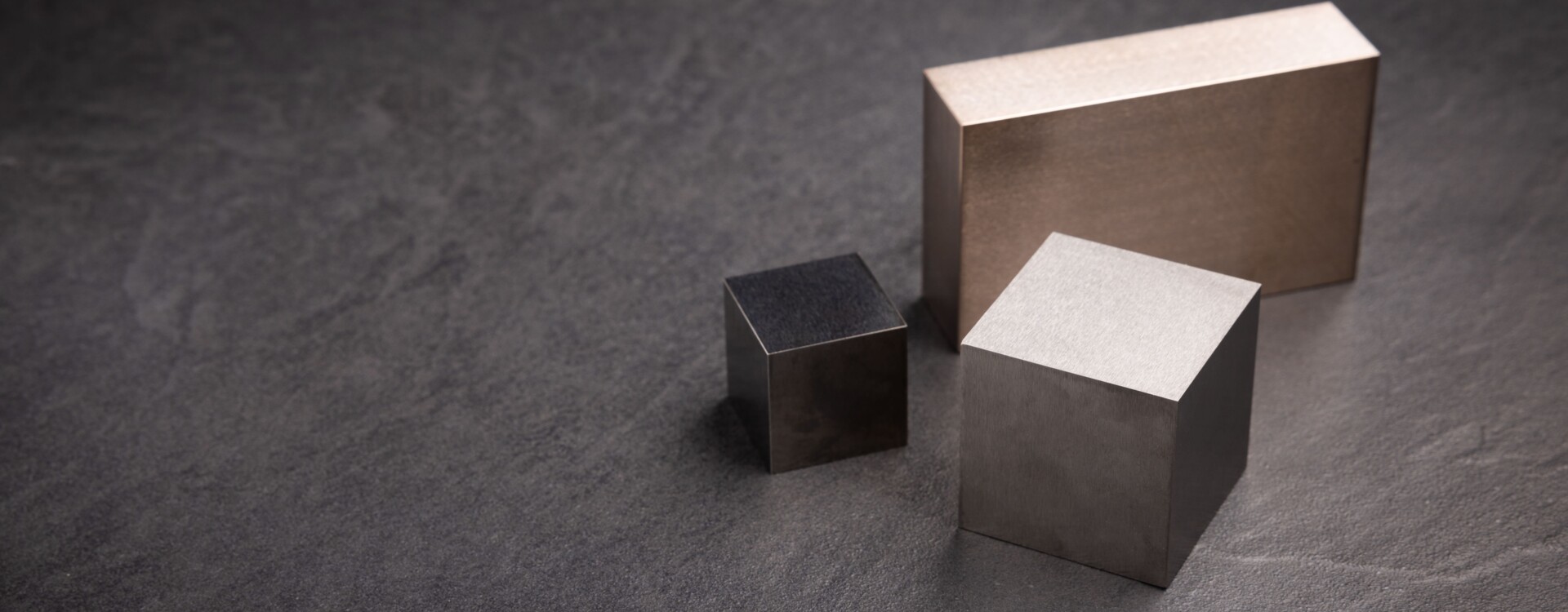

Blocs en métaux réfractaires et en alliages

Dimension standard ou sur mesure: Litty est votre partenaire

Les blocs en métaux réfractaires sont des composants indispensables et précieux pour l’industrie et la technique de fabrication. Le tungstène a un point de fusion de 3 422 °C ouvrant la voie à de nombreuses applications. La résistance à la chaleur des métaux réfractaires garantit des résultats éprouvés et des innovations révolutionnaires. Vous cherchez des blocs en métaux réfractaires et en alliages?

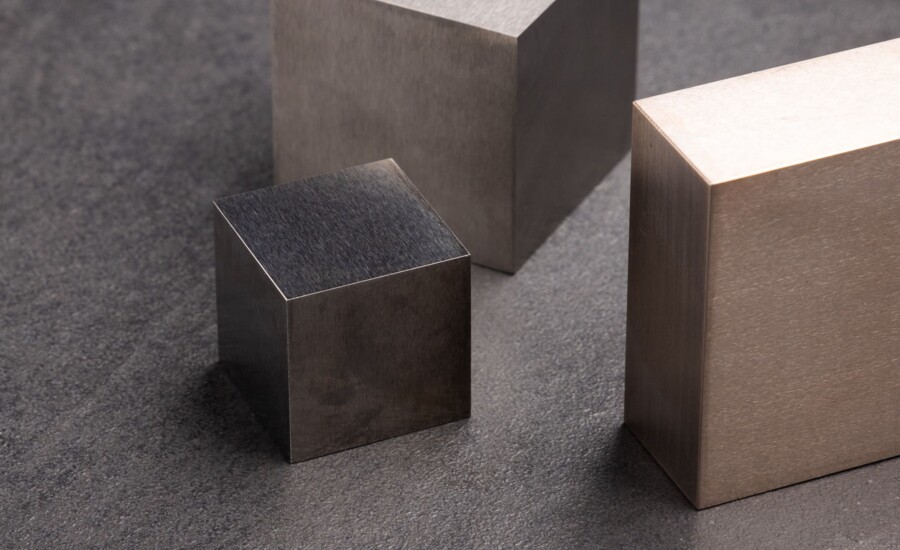

Métaux et alliages

En savoir plus sur les avantages des matériaux en métaux réfractaires

- Blocs en tungstène

- Blocs en tungstène-cuivre

- Blocs en alliage lourd de tungstène

- Blocs en molybdène

- Blocs en alliages TZM

- Blocs en tantale

- Blocs en niobium

- Fabrications spéciales

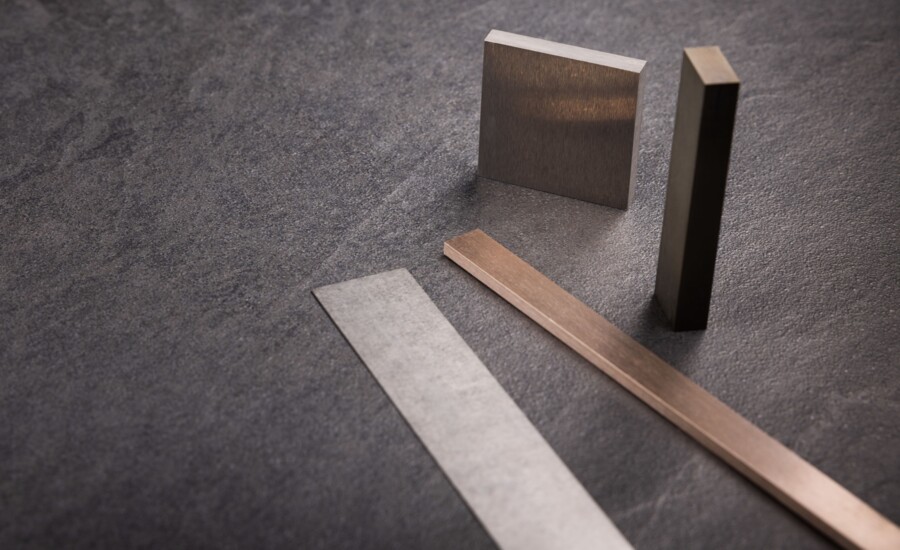

Vous pouvez vous procurer chez nous des blocs en métaux réfractaires de n’importe quels dimension, tolérance et alliage. Nous répondons à toutes vos demandes avec rapidité et flexibilité!

Les domaines d’application

Les blocs en tungstène ou en alliages de tungstène sont utilisés selon leur épaisseur pour diverses applications industrielles, comme la technique de revêtement. Et aussi pour:

- Création de moules

- Contrepoids pour balourd

- Récipients de prélèvement pour contenus radioactifs

- Masses vibrantes

- Radioprotection

- Sport automobile

- Aéronautique et aérospatiale

- Produits d’horlogerie

Vous êtes intéressé par des lingots et des barres d'autres métaux réfractaires ? Vous trouverez ici des lingots et des barres de tungstène, des barres de molybdène, des barres de tantale et des barres de niobium.

Vous souhaitez en savoir plus sur le tungstène, le tungstène lourd, le tungstène-cuivre, le tantale, le niobium, le molybdène, le TZM ou nous adresser directement votre demande ?

FAQs

Le tungstène, le tungstène-cuivre, l’alliage lourd de tungstène, le molybdène, le TZM, le tantale et le niobium sont des métaux à haut point de fusion. Ils sont irremplaçables lorsque le matériau est soumis à des températures élevées. À des températures entre 1 000 et 1 600°C, les produits semi-finis obtiennent leur forme initiale par procédés de forgeage, étampage, ou laminage. Après rectification de la surface, les pièces peuvent ensuite être fabriquées avec de très faibles tolérances.